2024-05-24 15:48:23深圳富兴智能装备有限公司

在电路板生产过程中,插件机的不良率直接影响产品的质量和生产效率。为了有效控制不良率,必须从设备、工艺、操作和管理等多个方面入手。以下是详细的不良率控制方法:

今天咱们来聊聊一个很实际的问题——全自动插件机到...

随着电子制造业的快速发展,企业在装配电路板时面临...

SMT设备其实就是表面贴装技术所需要的机器

自动卧式插件机在smt生产线中是一款非常实用的机...

卧式插件机的优点: 1、立式插件机采用plc...

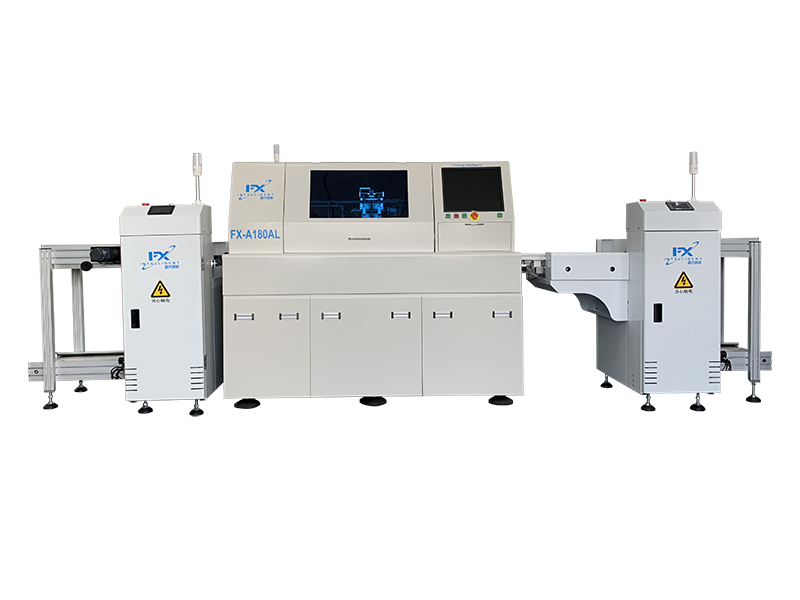

国产插件机的特点(以富兴智能插件机设备举例):...

在smt制造行业中,插件机设备的应用比较广泛。随...

插件机设备能够给企业带来低成本、高效率、高质量...

自动立式插件机主要用于自动组装电脑、电器电路帮...

厂家在自动立式插件机的设计上面,我们应该充分发...

—— Contact number

扫一扫关注官方微信